복합재료(Composite Material) 소개

1 복합소재의 정의

두 가지 이상의 재료가 결합되어 물리적 ∙ 화학적으로 서로 다른 상(phase)을 형성하면서 보다 우수한 성능을 갖는 재료 일반적으로 강화재(Reinforcement)와 기지재 또는 모재(Matrix) 가 결합 GFRP(1940년대)를 시작으로. CFRP(1960년대), 금속이나 세라믹으로 발전 스포츠용품과 선박, 고속전철, 항공기 등의 구조용 재료로 이용된다.

2 복합재료(Composite Material) 특징

- 1) 낮은 밀도

- 2) 높은 비강도와 비강성

- - 낮은 비중으로 인해 비강도와 비탄성계수가 높음

- 3) 높은 감쇠특성

- - 모재의 높은 감쇠 특성

- - 높은 비강성으로 인해 구조의 고유진동수가 높음

- 4) 외부의 진동을 흡수

- 5) 낮은 열팽창 계수

- - 섬유방향으로 낮은 열 팽창계수 갖음

- - 우주선과 같이 고온/저온에서 동시에 사용가능

- 6) 이방성(Anisotropy)

- - 섬유방향으로 강도와 강성이 뛰어남

- 7) 취성파괴

- - 일반적으로 파괴가 발생할 때까지 항복이 일어나지 않음

- 8) 부식 및 피로에 대한 저항성 높음

- 9) 낮은 마찰계수 및 높은 마모 저항성

3 강화재에 따른 분류와 특성

- 1) 강화재의 종류

- - 장섬유, 입자(Particle), 플레이크(Flake), 휘스커(Whisker), 불연속섬유, 연속섬유, 시트(Sheet)등

- 2) 섬유강화 복합재료(Fibrous composoite)

- - 유리, 보론, 탄소. 유기, 아라미드, 세라믹, 금속

4 기지재에 따른 분류와 특성

- 1) 기지재의 종류

- - 고분자(Polymer), 금속(Metal), 세라믹(Ceramic)

- 2) 고분자 복합재료(Polymer matrix composoite)

- - 열경화성 고분자(Thermoset polymer)

- · 에폭시(Epoxy) : 우주 항공기에 이용

- · 폴리에스터(Polyester)/비닐에스터(Vinylester) : 자동차, 선박에 이용, 전기적응용

- · 페놀(Phenolics) : BMC(Bulk Molding Compound) 제조

- - 열가소성 고분자(Thermoplastic polymer)

- · 나일론, 열가소성 폴리에스터, 폴리카보네이트, 폴리페닐렌 설파이드(PPS), 폴리에테르이미드(PEI) 등

- - 금속 복합재료(Metal matrix composite)

- · Al 합금, Ti 합금, Mg 합금, 스테인레스강

- - 세라믹 복합재료(Ceramic matrix composite)

- · 알루미나(Al2O3), 실리콘나이트라이드(Si3N4), 실리콘카바이드(SiC), 탄소

- - 열경화성 고분자(Thermoset polymer)

- 3) 기지재의 역할

- - 섬유사이의 응력전달 및 섬유보호

5 복합소재 성형 공법

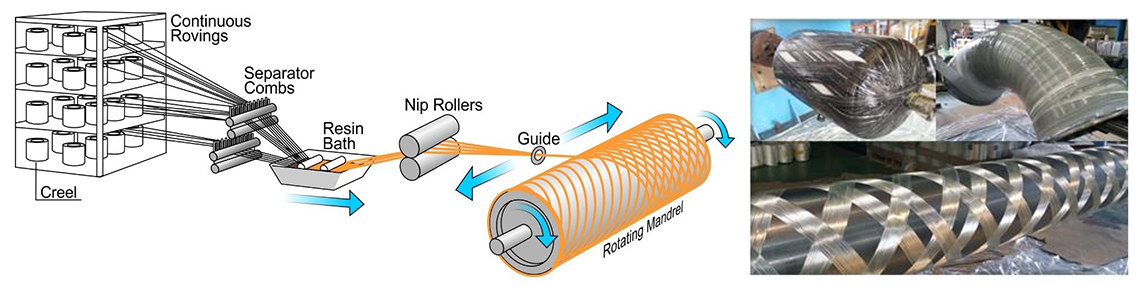

- 1) 필라멘트 와인딩(Filament winding)

FRP(Fiber reinforced plastics)의 연속 필라멘트(Filament)에 수지를 함침시켜 회전하는 Mandrel 표면에 섬유를 감아서(Winding) 제조하는 제조 공법으로 제조방법의 특성상 파이프와 같은 원통형 제품 제작에 유리함.

- - 특징

- · 섬유가 연속으로 투입됨으로 높은 강도를 갖음

- · 압력용기(Pressure vessel), 파이프(Pipe)등 제품에 특성에 맞추어 다양한 Angle winding 가능

- - 특징

- 2) 진공백성형(Vacuum Bag Molding)

프리프레그(Prepreg)를 원하는 금형(Mold)에 적층한 후 진공상태를 만들고 고온,고압에서 경화시키는 제조 공법임.

- - 특징

- · 제품에 가해지는 압력과 진공은 Ply간 완전히 접합하게 하여 복합재료 최적의 성형 조건을 가짐

- · 기계적 물성이 매우 우수하고 신뢰성이 높은 제품 생산

- · 생산 공정이 길고 고가의 장비로 비용이 높음

- · 성형공정이 타 공정에 비하여 복잡 (진공백 성형 후 Autoclavet 성형 진행)

- - 특징

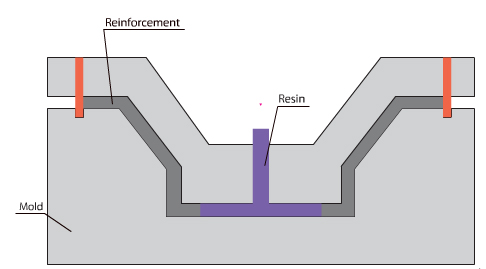

- 3) RTM(Resin Transfer Molding)

Infusion과 유사하나 제품의 상/하면에 Mold를 사용하는 것이 차이

- - Dry 섬유를 mold cavity에 설치하고 주입 장치를 이용하여 수지를 주입하여 제품을 제조하는 공법

- - VaRTM(Vaccum assisted RTM)공법은 진공상태에서 액상수지를 주입하는 공법으로 RTM 성형에서 발생할 수 있는 제품 내부의 기포를 제거하기 위해 개발

- - 특징

- · 제작 공정이 비교적 빨라 대량 생산에 유리

- 4) 압축 성형(Compression Molding)

고분자 복합재료의 가장 일반적인 성형법으로 성형재료를 금형에넣고 고온과 고압을 가하여 제조하는 공법으로 자동 or 수동 프레스로 진행

압축성형을 더욱 자동화한 Transfer 성형이 개발됨 - 5) 핫 프레스(Hot Press) 성형

Prepreg를 Hot press에 위치시키고 고온, 고압을 가하여 제조

제조방법의 특성상 평판형 제품 제작에 유리하며 금형을 이용하여 곡면 제품 성형도 가능

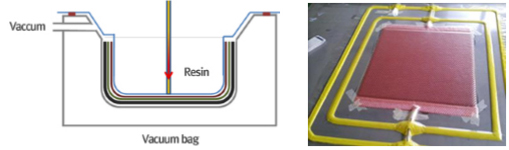

- 6) 인퓨젼(Infusion) 성형

Dry 섬유를 Mold 위에 적층하고 Vacuum bag을 설치하여 진공상태로 수지를 주입하여 제조하는 공법

복합재 구조물의 대형화에 따라 infusion 성형 기술이 확대되고 있음

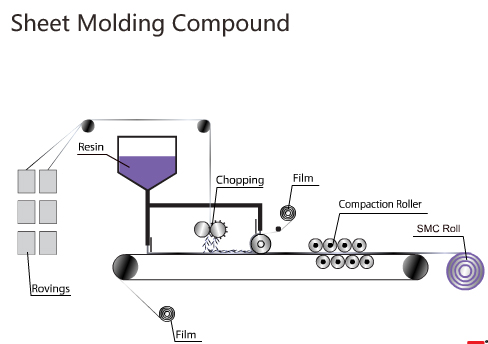

- 7) SMC (Sheet Molding Compound)

SMC는 액상 MATRIX수지에 저수축제, 충진제, 경화제, 증점제, 안료 등의첨가제를 혼합한 수지 혼합물(COMPOUND)을 섬유 보강재에 함침시켜 Sheet相으로 가공한 열경화성 중간 성형재료이다.

자동화가 용이하고 성형 cycle이 짧아 타 열경화성 복합재료 성형방법에 비해 대량생산이 유리하다.

건축자재(물탱크) 및 욕실구성부품(욕조, 방수판, 천장,벽판넬...) 등에 다양하게 적용된다.

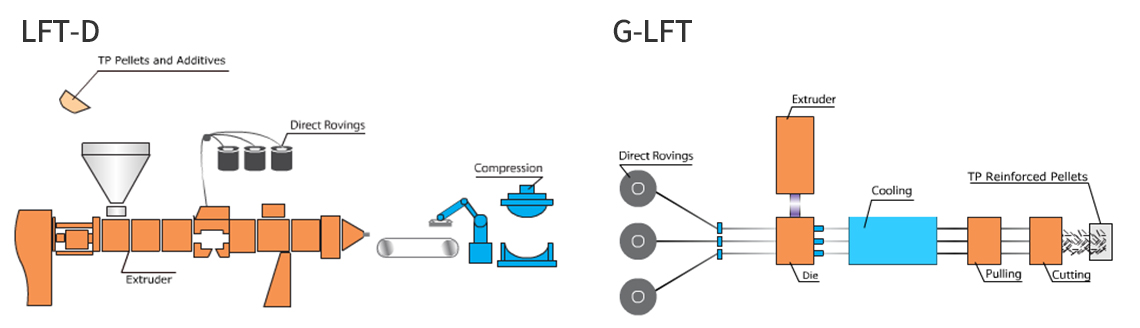

- 8) LFT (long Fiber Thermoplastic) 공법

LFT란 열가소성 고분자를 연속상의 장섬유(Long Fiber)로 강화시킨 복합고분자 소재로서 Long Fiber Reinforced Thermoplastics의 줄임말입니다.

LFT는 인발 성형법(Pultrusion Process)를 따라 연속상 섬유 내로 열가소성 수지를 함침 시키는 방법으로 생산되며, 사출 성형을 포함한 다양한 성형공법 적용이 가능한 펠렛(Pellet) 형태로 제조가 가능합니다.

LFT 소재는 단섬유(Short Fiber) 강화 복합 고분자 소재와 비교하여, 성형품 내 존재하는 섬유의 길이가 상대적으로 길어 뛰어난 기계적 물성을 구현할 수 있습니다.